Septiembre 4, 2025

Marcos Díaz, director del Departamento de Ciencias de la Construcción de la UTEM, investiga el uso de escoria de fundición de cobre para reemplazar a los áridos tradicionales, ofreciendo hormigones más resistentes y contribuyendo a la economía circular.

En un mundo donde la economía circular y la sostenibilidad son más que una tendencia, la industria de la construcción está buscando alternativas para reducir su impacto ambiental. En ese contexto, la vasta tradición minera de nuestro país aparece para ofrecer una respuesta, en un residuo que por años ha sido un pasivo: la escoria de fundición de cobre (EFC).

El Dr. Marcos Díaz, director del Departamento de Ciencias de la Construcción de la UTEM y director titular del Instituto de la Construcción, representante del Colegio de Constructores Civiles e Ingenieros Constructores , se ha dedicado a investigar sobre el uso de EFC para hormigón, demostrando que esta “piedra negra” no solo puede ser reutilizada, sino que, además, puede mejorar significativamente las propiedades del hormigón.

De los ríos a los escoriales: La búsqueda de un nuevo árido

La escasez de áridos naturales, extraídos tradicionalmente de los ríos, es un problema real en nuestro país. A medida que la demanda de la construcción crece, la presión sobre estos recursos aumenta, haciendo que la búsqueda de sustitutos sea una prioridad. Es en este contexto que la EFC, un subproducto del proceso de fundición del cobre, emerge como una solución prometedora.

El material, que a simple vista parece una piedra oscura y densa, tiene propiedades únicas que lo hacen ideal para su uso como árido. A diferencia de los áridos reciclados de demolición, que solo pueden reemplazar un 20% o 25% del peso total para mantener las resistencias, la escoria de cobre puede sustituir hasta el 100% del árido tradicional sin comprometer la calidad del hormigón.

“La escoria de cobre es un residuo que queda en el proceso de extraer el cobre como tal, y ese residuo queda como unas bolas negras, parecida a una piedra”, explica el Dr. Díaz. “Tiene una densidad más alta que el árido tradicional (…) la resistencia en igualdad de porción que tiene con respecto al árido natural da mayores resistencia a la compresión”, añade.

La ciencia detrás de la resistencia

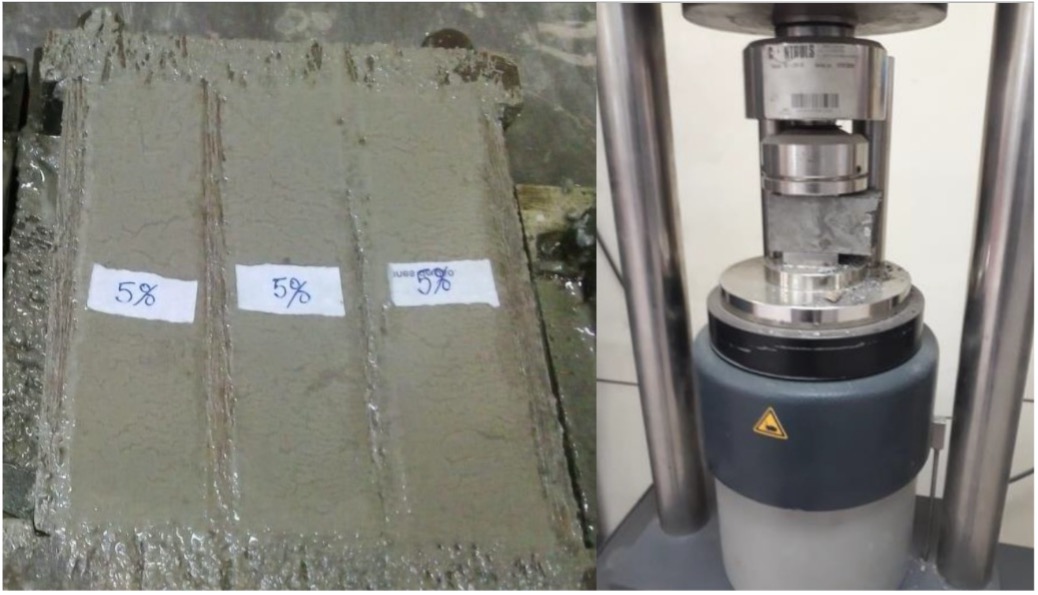

El investigador ha formado equipo con docentes de la Universidad de Concepción. El resultado de dicha colaboración, reflejado en diversos informes técnicos, confirma las ventajas de usar EFC en el hormigón. En este proceso investigativo, se realizaron múltiples ensayos, reemplazando tanto el árido fino como el árido grueso en diferentes porcentajes.

Un hallazgo crucial fue que al reemplazar el 100% de árido grueso por EFC, el hormigón superó la resistencia del hormigón patrón, tanto a los siete como a los 28 días. Esta mejora se debe, en gran medida, a la baja absorción de agua de la escoria, que aumenta la cantidad de agua libre en la mezcla, lo que permite reducir el agua de amasado y, por ende, aumentar la resistencia final.

Sin embargo, el comportamiento de la escoria no es lineal, especialmente con porcentajes altos de reemplazo. En los morteros, por ejemplo, el reemplazo con 90% de EFC mostró una menor resistencia a los siete días, en comparación con el caso patrón, pero a los 28 días las resistencias eran similares o incluso mayores. Esto, según la investigación, podría deberse a un proceso de hidratación más lento de la EFC, que retrasa el fraguado inicial de la mezcla. Pero no hay por qué preocuparse, porque la resistencia final, a los 90 días, puede ser hasta un 20% más alta que la del hormigón tradicional. “A los 28 días es casi igual en resistencia, pero a los 90 días incluso es mucho más alta que el hormigón tradicional”, subraya el Dr. Díaz.

Un futuro sostenible sin barreras técnicas

Más allá del laboratorio, la aplicación de este hormigón en proyectos reales enfrenta un desafío: la normativa. El académico aclara que la nueva versión de la NCh163:2024 “Áridos para hormigones y morteros – Requisitos”, ya permite el uso de este tipo de áridos. “La tecnología está, están los conocimientos, y la nueva norma, la NCh163, permite utilizar estos áridos, así que técnicamente no habría grandes problemas para poder utilizarla”, asegura.

Este avance normativo abre la puerta a la construcción de proyectos más duraderos y sostenibles. El hormigón con escoria, por su alta resistencia, es especialmente prometedor para pavimentos y otras estructuras sometidas a condiciones extremas, como los ciclos de hielo y deshielo.

“Vamos a utilizar toda la escoria que queda ahí, la vamos a reutilizar, produciendo mejores condiciones técnicas, va a resistir mejor, y para la economía circular va a ser buenísimo”, concluye.

La investigación demuestra que el material puede ser usado directamente de los escoriales, sin la necesidad de una molienda intensiva, lo que representa un ahorro energético significativo y una gran ventaja en la reducción de la huella de carbono de la industria.

El desafío ahora es pasar de la investigación a la práctica a gran escala. Aún falta definir la logística y la viabilidad económica de su comercialización. Sin embargo, el camino está trazado. Lo que alguna vez fue un residuo sin valor, hoy se erige como el material del futuro para una construcción más eficiente, sostenible y circular.